聯系電(diàn)話(huà):400 008 1008 / 13917566009

N型TOPCon電(diàn)池技(jì)術(shù)

什麽叫TOPCon電(diàn)池?

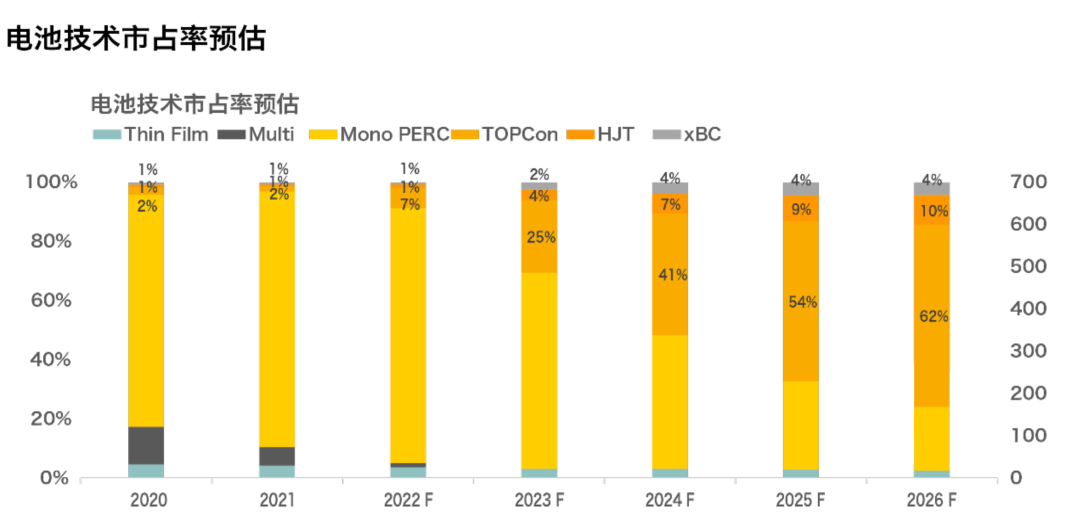

TOPCon電(diàn)池是光伏晶矽電(diàn)池的一種,近年來(lái),由于其高(gāo)轉換效率、低(dī)衰減性能、高(gāo)量産性價比等明(míng)顯優勢,逐步被行(xíng)業企業采納。TOPCon電(diàn)池理(lǐ)論極限效率高(gāo)達28.7%,是最接近晶體(tǐ)矽太陽電(diàn)池理(lǐ)論極限效率(29.43%)的技(jì)術(shù),遠高(gāo)于PERC(24.5%),具有(yǒu)非常大(dà)的研發潛力。2023年作(zuò)為(wèi)TOPCon技(jì)術(shù)爆發的一年,市占率有(yǒu)望占比超過25%。

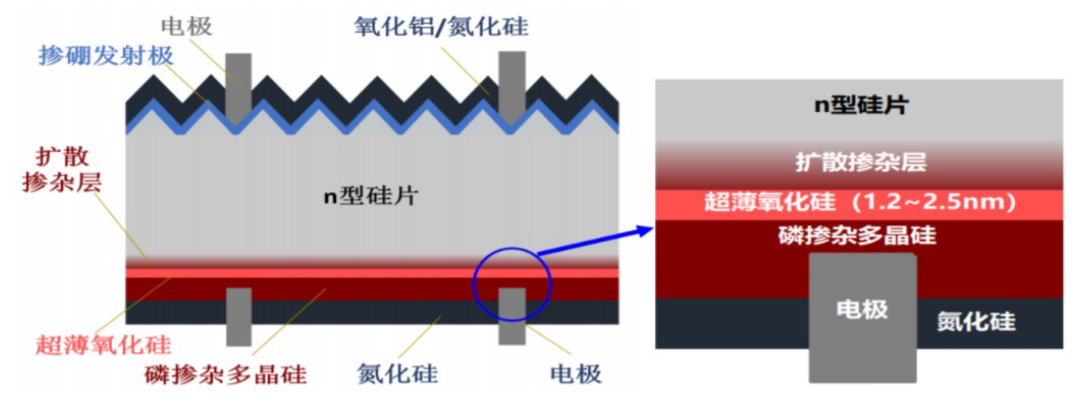

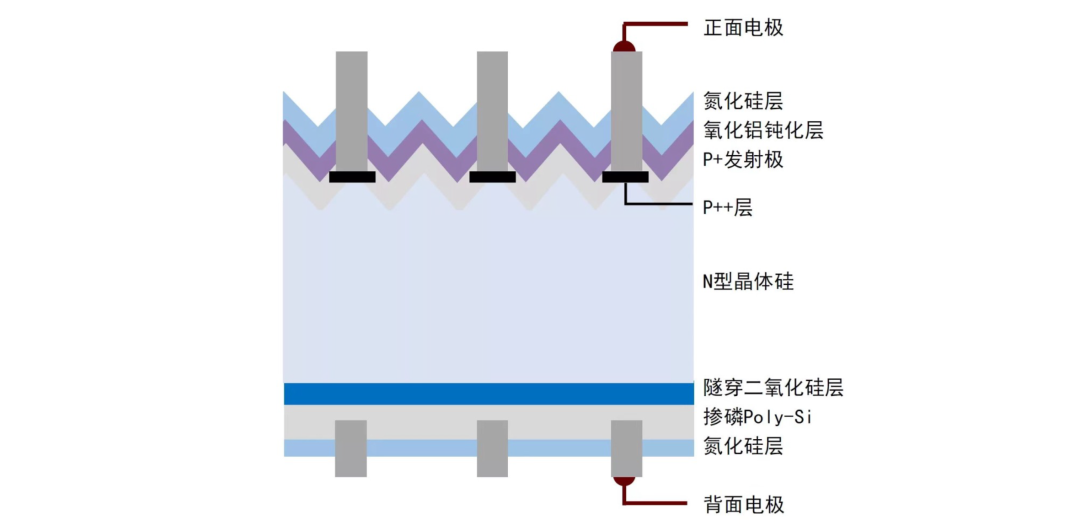

從時(shí)間(jiān)上(shàng)來(lái)看,TOPCon電(diàn)池技(jì)術(shù),最早是由德國Fraunhofer太陽能研究所在2014年提出的一種新型鈍化接觸太陽能電(diàn)池。從結構上(shàng)來(lái)看,TOPCon是一種基于選擇性載流子原理(lǐ)的隧穿氧化層鈍化接觸(Tunnel Oxide Passivated Contact)太陽能電(diàn)池技(jì)術(shù),其電(diàn)池結構為(wèi)N型矽襯底電(diàn)池,在電(diàn)池背面制(zhì)備一層超薄氧化矽,然後再沉積一層摻雜矽薄層,二者共同形成了鈍化接觸結構,有(yǒu)效降低(dī)表面複合和(hé)金屬接觸複合。

TOPCon電(diàn)池結構簡圖

TOPCon電(diàn)池工藝

相比于單晶PERC工序,TOPCon電(diàn)池生(shēng)産工序要多(duō)出2~3個(gè)步驟,分别是沉積隧穿氧化層(超薄SiO2,1~2nm)、沉積本征多(duō)晶矽鈍化層(60~100nm)、磷注入。

PERC和(hé)TOPCon常規工藝對比

TOPCon主要工序及作(zuò)用

1. 清洗制(zhì)絨

① 目的

矽片切割後其邊緣有(yǒu)損傷,矽的晶格結構被破壞、表面複合嚴重,清洗制(zhì)絨主要目的在于去除表面損傷并形成表面金字塔陷光結構、光線照射在矽片表面通(tōng)過多(duō)次折射,達到減少(shǎo)反射率的目的。

2. 硼擴散工序

① 目的

主要作(zuò)用是制(zhì)備 PN 結,由于硼在矽中的固溶度低(dī),因此需要高(gāo)溫和(hé)更長的時(shí)間(jiān)進行(xíng)擴散。同時(shí),擴散源的選擇對生(shēng)産過程也會(huì)有(yǒu)影(yǐng)響,氯化物腐蝕性較強,溴化物黏性大(dà),清洗過程繁瑣、增加運維費用。

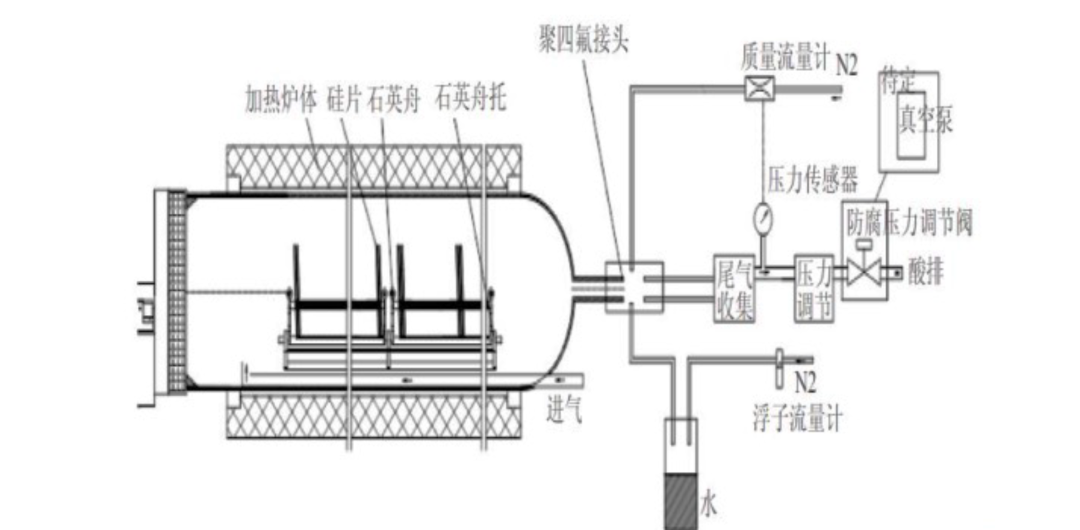

擴散工藝示意圖

硼擴散通(tōng)常在較高(gāo)的溫度下完成-超出1000℃,并且和(hé)磷擴散所需的102min的循環周期相比,硼擴散的循環時(shí)間(jiān)為(wèi)150min。

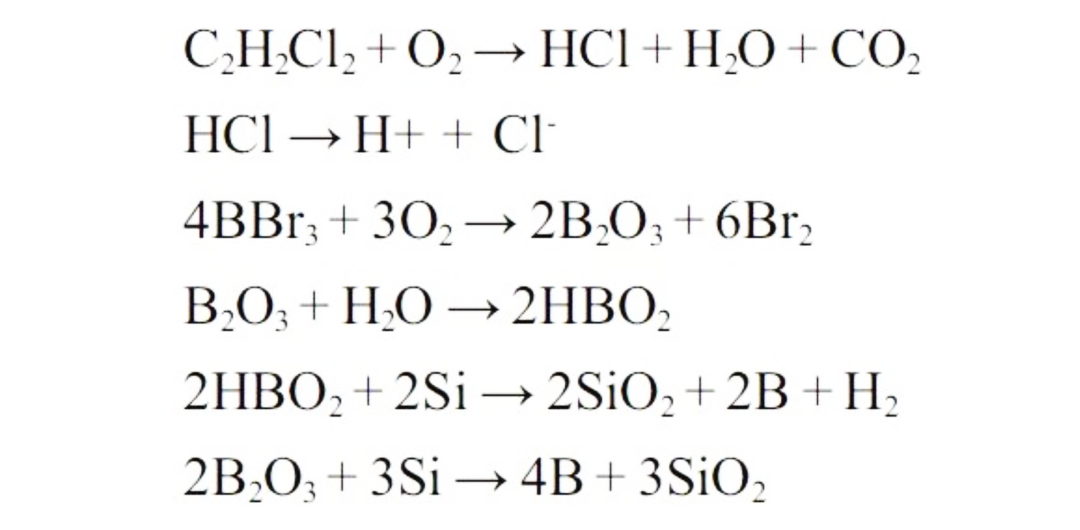

② 原理(lǐ)

擴散工藝化學反應

在爐管內(nèi)反應生(shēng)成的氣态HCl和(hé)H2O會(huì)在N2的攜帶下在爐管內(nèi)均勻分布,H2O還(hái)會(huì)與BBr3和(hé)O2反應生(shēng)成B2O3反應生(shēng)成氣态的HBO2,HBO2在高(gāo)溫下也會(huì)發生(shēng)分解,生(shēng)成B2O3,可(kě)以實現B2O3在太陽能電(diàn)池片表面上(shàng)的均勻分布;另一方面,H2O還(hái)會(huì)與爐管內(nèi)沉積的B2O3發生(shēng)反應,這樣即避免了B2O3在擴散爐管壁的沉積,延長了石英器(qì)件的使用壽命,同時(shí)增加有(yǒu)效的硼源;HCl還(hái)可(kě)以與太陽能電(diàn)池片表面及爐管內(nèi)的金屬雜質反應,生(shēng)成氣态的金屬氯化物,随尾氣排出,可(kě)以避免金屬雜質在高(gāo)溫過程中擴散入太陽能電(diàn)池片內(nèi)部。

3. SE激光摻雜工序

① 目的

形成選擇發射極,主要是在金屬栅線與矽片接觸部位及其附近進行(xíng)高(gāo)濃度摻雜,減少(shǎo)前金屬電(diàn)極與矽片的接觸電(diàn)阻;而在電(diàn)極以外的區(qū)域進行(xíng)低(dī)濃度摻雜,可(kě)以降低(dī)擴散層的複合。通(tōng)過對發射極的優化,增加太陽能電(diàn)池的輸出電(diàn)流和(hé)電(diàn)壓,從而增加光電(diàn)轉化效率。

TOPCon+SE電(diàn)池結構

② 激光在TOPCon 流程的所在工序

PERC SE是摻磷,而TOPCon SE是摻硼,由于硼和(hé)磷的分離系數(shù)不同,磷更容易從二氧化矽向矽中擴散,而硼更容易從矽從二氧化矽中擴散,需要更大(dà)的能量才能推進摻雜,而激光能量過大(dà)又易造成矽片損傷,因此将硼摻雜進矽的難度更高(gāo)。相比于傳統的硼擴散,TOPCon電(diàn)池疊加SE技(jì)術(shù)理(lǐ)論上(shàng)可(kě)以實現效率提升0.5%,而在實際量産中可(kě)以實現效率提升0.2~0.4%。

4. 刻蝕工序

① 目的

刻蝕的主要作(zuò)用為(wèi)去除 BSG 和(hé)背結。擴散過程會(huì)在矽片表面及周邊均形成擴散層,周邊擴散層容易形成短(duǎn)路,表面擴散層影(yǐng)響後續鈍化,因此需要去除。目前刻蝕主要采用濕法,先在鏈式設備中去除背面與周邊擴散層,之後處理(lǐ)正面。

5. 制(zhì)備隧穿氧化層與多(duō)晶矽層

① 目的

背面沉積 1-2nm 隧穿氧化層,之後沉積 60-100nm 多(duō)晶矽層形成鈍化結構。TOPCon 鈍化層制(zhì)備方式較多(duō),主要分為(wèi) LPCVD、PECVD、PVD 路線等,目前以 LPCVD 為(wèi)主,但(dàn)繞鍍嚴重,PECVD綜合性能具備較強潛力。

6. 制(zhì)備背面減反射膜

① 目的

在電(diàn)池背面制(zhì)備減反射鈍化膜層增加對光的吸收,同時(shí),在 SiNx 薄膜形成過程中産生(shēng)的氫原子對矽片具有(yǒu)鈍化作(zuò)用。

7. 正面鍍氧化鋁

① 目的

在矽片正面沉積一層氧化鋁膜層,與其他膜層共同形成正面鈍化作(zuò)用。

8. 制(zhì)備正面減反射膜

① 目的

正面減反膜與背面作(zuò)用基本相同,此外,正面沉積的氧化鋁薄膜非常薄,容易在後續電(diàn)池組件的制(zhì)作(zuò)中被破壞,正面 SiNx 對氧化鋁也具有(yǒu)保護作(zuò)用。

9. 絲網印刷-激光轉印

目前在電(diàn)池印刷環節,大(dà)多(duō)還(hái)是采用的是絲網印刷。未來(lái)在N型電(diàn)池的銀漿耗量方向上(shàng),激光圖形轉印技(jì)術(shù)(Pattern Transfer Printing)可(kě)能更有(yǒu)優勢。激光轉印是一種新型的非接觸式的印刷技(jì)術(shù),該技(jì)術(shù)是在特定柔性透光材料上(shàng)塗覆所需漿料,采用高(gāo)功率激光束高(gāo)速圖形化掃描,将漿料從柔性透光材料上(shàng)轉移至電(diàn)池表面,形成栅線,制(zhì)備前後電(diàn)極。

10. 燒結

通(tōng)過高(gāo)溫燒結形成良好的歐姆接觸。

11. 自動分選

對不同轉換效率的電(diàn)池片進行(xíng)分檔。

TOPCon電(diàn)池優勢

TOPCon電(diàn)池之所以能被廣大(dà)企業所采納,其優勢很(hěn)明(míng)顯,具體(tǐ)如下:

1. 高(gāo)轉換效率

TOPCon目前量産效率最高(gāo)的廠家(jiā)效率高(gāo)達25.2%,當前主流的PERC是23.2%,TOPCon高(gāo)2個(gè)百分點。預計(jì)到2023年下半年,TOPCon可(kě)以達到26.8%,PERC的效率在23.5%左右,效率差能達到3.3個(gè)百分點。

2. 低(dī)衰減率

N 型電(diàn)池矽片基底摻磷,無硼-氧對形成複合中心對電(diàn)子捕獲的損失,幾乎無光緻衰減。TOPCon組件首年衰減率約1%(PERC約 2%),首年後年均衰減率約0.4%(PERC約0.45%)。

3. 低(dī)溫度系數(shù)

在組件端,PERC組件功率溫度系數(shù)為(wèi)-0.34%/℃,而TOPCon組件的功率溫度系數(shù)低(dī)至-0.30%/℃,使得(de)TOPCon組件在高(gāo)溫環境下的發電(diàn)量尤為(wèi)突出。

4.高(gāo)雙面率

TOPCon雙面率可(kě)達80%+,PERC為(wèi)70%左右。大(dà)基地項目由于地域遼闊,地面反射率較高(gāo)(通(tōng)常可(kě)達30%),在大(dà)基地項目中使用具備高(gāo)雙面率的N型組件發電(diàn)增益更為(wèi)明(míng)顯。

文案來(lái)源: 順風光電(diàn)

免責聲明(míng):本文原載于互聯網,版權歸原作(zuò)者所有(yǒu)。如涉及作(zuò)品版權問題,請(qǐng)與我們聯系,我們将在第一時(shí)間(jiān)協商版權問題或删除內(nèi)容!